摘要:在大批量数控铣削加工机械零部件过程中,由于切削液的挥发导致工厂作业环境极其恶劣.为改善这种情况,提出采用 ABB 工业机器人对数控机床上下料改造的方案.通过增加空气开关、西门子1200PLC、FX-50F 分线器、继电器模组、接线端子排、机器人手抓气路、机床气路等硬件和一系列软件设计如工业机器人程序设计、数控机床 PMC 梯形图设计、PLC1200程序设计、数控机床加工程序设计等,实现了改造方案.改造后,机床能够顺利实现和机器人的通信,从而实现了工业机器人取代人进行上下料。

关键词:ABB工业机器人;数控加工中心;PLC1200;电气设计;气路设计;程序设计

数控机床作为机加工的一种核心设备,在机械零部件切削加工中发挥着重要的作用.长期以来,数控机床仅是作为独立的裸机投入到生产中.随着智能制造时代的到来以及工业自动化程度的提高,数控机床已不再是单一独立的加工设备,而是作为智能制造系统的一个核心环节和节点,和其它辅助设备如工业机器人、PLC 联网通信共同完成零部件的生产加工,从而实现零部件加工的无人化.工业机器人作为一种重要自动化设备,是智能制造系统中的另一个重要环节.在机械制造领域,工业机器人可用来完成冲压、压铸、锻造、机床切削加工、焊接、金属热处理、喷涂、装配等作业中的辅助动作,如上下料等按预定轨迹运动的动作,从而可代替人完成重复、繁琐、危险、劳动强度大、精度要求高的动作.在数控加工领域,利用工业机器人取代人进行上下料可实现在恶劣环境下 的高效率大批量生产、长时间作业,并能显著降低制造成本.基于工业机器人的以上优点,许多机加工密集的企业已完全或部分实现工业机器人与数控机床协同作业,许多大中专院校也相继建立了利用工业机器人对数控机床上下料的实训装置。

本文针对某工件,对 某FUNUC数控加工中心进行基于 ABB 工业机器人上下料功能的改造。

1 、系统总体方案设计

利用 ABB工业机器人对 FUNUC 数控加工中心进行上下料的改造中,ABB机器人直接和控制第六轴末端平行气动手抓的电磁阀进行通信,包括发出信号控制其动作及检测夹具的状态.上下料机器人通过 PLC 接收数控机床发送的信号,通信内容包括数控机床将门状态、准备状态、卡盘状态、加工状态等信息告知机器人,机器人进行上下料.数控机床通过同一台 PLC接收机器人发送的信号。

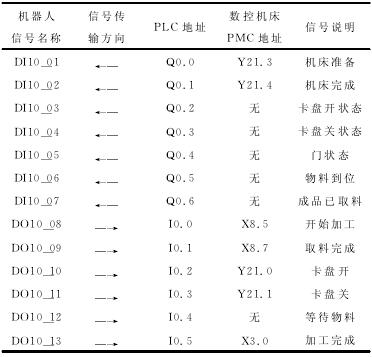

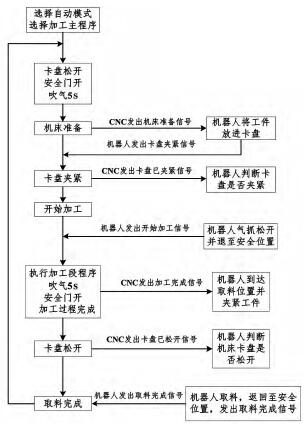

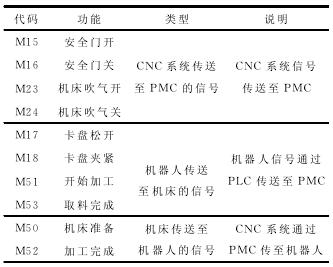

信号内容包括机器人上料完成回至准备位置发送使数控机床开始加工的信号、机器人取料完成使机床运动至准备状态位置的信号、机器人放料完成发送使卡盘夹紧的信号、机床加工完成机器人夹紧工件发送使卡盘松开的信号.数控机床内置 PMC 用来控制夹紧气缸电磁阀、门气缸开关电磁阀、主轴吹气电磁阀.表定义了数控加工中心与工业机器人的联络信号,图1给出了二者的联络流程图,图2为改造后的上下料机器人与数控机床实物布置图。

2 、系统硬件改造

2.1 机械改造

FUNUC数控 中 心 在 原 有 基 础 上 作 了 如 下 改造:增加了一扇安全门,由气缸控制其开关,开关状态由行程开关反馈给机器人;夹具改造为气动卡盘,卡盘的开关由磁性开关反馈给机器人;在主轴末端增加了一个吹气装置;工业机器人第六轴末端增加了一平行气动手抓。

表1 数控加工中心与工业机器人联络信号定义

图1 工业机器人与数控加工中心联络流程图

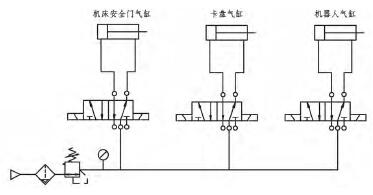

2.2 气路设计

在整个改造系统中,共有4个气路,其中3个末端执行机构为气缸,一个末端为吹气装置.图3为3个气缸的控制回路。

图2 改造后 ABB工业机器人与 FUNUC数控机床实物布置图

图3 气缸控制回路

2.3 电气设计

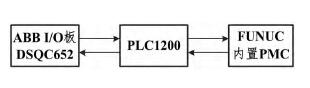

改造系统中负责工业机器人通信的为 ABB 标准I/O 板 DSQC652,该板共有16个数字输入信号和16个数字输出信号,其中 X1、X2为数字输出接口,X3、X4为数 字输入接 口.数 字 输 出 接 口 中 有 2个引脚用来接电磁阀,驱动机器人气缸动作,其它输入与输出接口分别用来和 PLC进行通信,实现工业机器人和数控机床的协同动作.在数控机床与工业机器人之间增加 PLC,一方面可以实现工业机器人和其它设备如 AGV 的无线通信,另一方面可以进行组网,实现多台数控机床及机器人的信息共享.图4为连接PLC与PMC的FX-50F分线器.数控系统和 PMC相联系,通过程序中的 M 代码执行使 PMC输出信号控制机床上电磁铁的动作

.图5为工业机器人、PLC、PMC三者之间的通信示意图 。

图4 数控机床上的 FX-50分线器

图5 改造系统通信示意图

3 、系统程序设计

工业机器人和数控机床作为主要执行机构在运行中需要各自的程序进行驱动.工业机器人和数控机床之间通过 PLC 进行通信,需要编写通信程序,数控机床通过 PMC程序驱动附加在机床上的电磁铁动作。

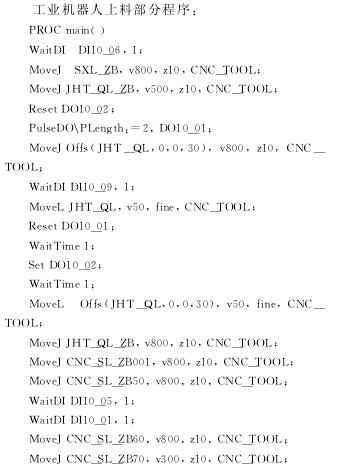

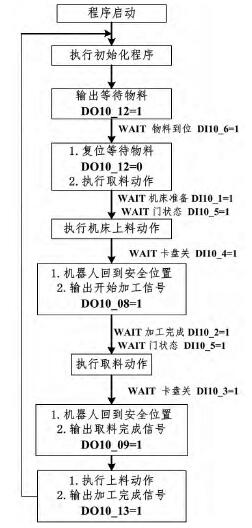

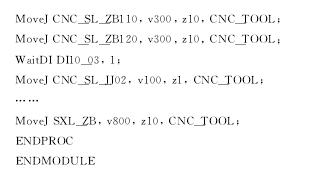

3.1 工业机器人程序设计

工业机器人动作包括各关节的运动及末端平行手抓的开合,这些动作通过运行在工业机器人上的RAPID 程序驱动.程序设计中首先要通过示教定义机器人运动的各个关键点,包括接货台位置点、上下料中转点、数控机床夹具附近取放料点.其中,接货台位置点及数控机床取放料点又包括目标点及相应准备点等.关键点确定之后,根据输入输出信号编制机器人上下料流程图(如图6所示).根据流程图、关键点,编制工业机器人运动程序。

图6 工业机器人上下料流程图

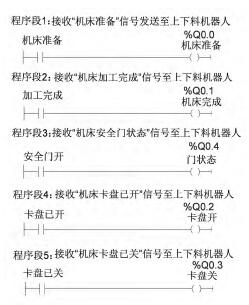

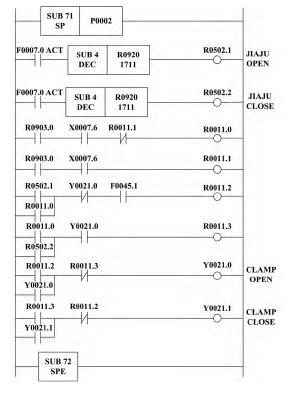

3.2 PLC梯形图设计

在 数 控 机 床 与 工 业 机 器 人 之 间 增 加 的PLC1200主要负责二者之间的通信工作,即信号在二者之间进行发送和接收,二者之间都要编写接收和发送程序

.上下料机器人接收机床信号的子程序如图7所示.

图7 工业机器人接收机床信号程序

3.3 PMC梯形图设计

PMC(Programmable Machine Controller)即数控机床内置式 PLC 控制技术.在数控机床中 CNC是整个数控系统的核心装置,机床为最终执行机构,PMC是 CNC与机床之间信息交换的平台,CNC 到PMC的地址为 F,反之为 G;PMC 到机床的输入信号为 Y,反之为 X。

本文所进行的机床改造开发了如下辅助代码 M:安全门开关代码、夹具松开夹紧代码、主轴吹气打开关闭代码、机床准备代码、开始加工代码、加工完成代码、取料完成代码.表2为开发的 M 代码.PMC 程序中,机床首先对 M 代码进行译码,译码后的地址接通内部继电器 Y,由内部继电器 驱动外部继电器。

表2 FUNUC数控加工中心 M 代码说明表

图 8 为 卡 盘 夹 具 开 关PMC程序图,夹具开代码为 M17,关代码为 M18,输出内部继电器分别为 Y0021.0、Y0021.1。

图8 数控机床夹具开关 PMC程序图

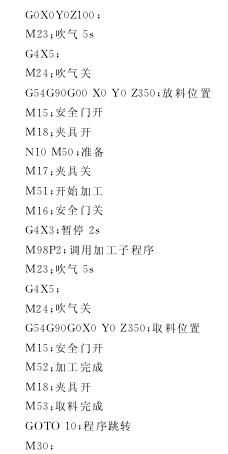

3.4 数控加工程序设计

根据开发的 M 代码,结合零件图纸信息,编制工件加工主程序及子程序.其中,主程序需要手动输入,子程序可采用 手 动编程,也 可 采用软件 进行编程.编制的数控机床加工主程序程序号为 O0001,调用的子程序号为 O0002.主程序如下:

4 、结束语

本文运用 ABB工业机器人对数控加工中心上下料做了以下技术改造:

(1)在工业机器人第六轴末端增加了一平行气动手抓;在数控加工中心上增加了一扇安全门,一台气动夹具,主轴末端增加了一吹气装置.增加的装置全部由气路进行控制。

(2)为便于系统的升级、组网,在工业机器人与数控机床之间增加了一台西门子 PLC1200,从而实现了工业机器人和数控加工中心的通信,并可和其它设备如数控机床、PLC及上位机进行通信。

(3)系统启动后,二者按各自的程序自动运行,通过信号传输实现数控机床和工业机器人 协同动作.根据工作过程编写了工业机器人的运行程序、数控机 床 主 程 序

、PLC1200 通 信 程 序 及 数 控 机 床PMC程序,从而实现了工业机器人的上下料。

实践证明,改造后的数控加工中心能成功运用机器人进行上下料,从而可取代人完成恶劣工况下的作业。

在未来的智能工厂及无人工厂,该改造技术亦可推广运用到到其它设备的升级换代。