摘要:数控机床是采用数字控制技术对机床切削运动进行控制的一种机电一体化产品,随着软件技术和信息技术的发展,其在工业领域中得到了广泛的应用。在数控机床中,钻床主要用于对钻孔、扩孔、铰孔等多种形式的孔加工,其加工精度和效率直接影响加工零件的质量。

关键词: 数控钻床;PLC 技术;控制器设计

一、引言

数控钻床是一种孔加工机床,主要用于进行钻孔、扩孔、铰孔等多种形式的零件加工。近年来,随着信息技术和数控技术的发展,促进了数控切削技术的同步发展。目前,在数控加工过程中,主要采用麻花钻头对零件进行深孔加工,与其他类型切削刀具相比,麻花钻头在钻孔时,为避免损坏钻头,需频繁地进退刀,且其主切削刃过长,不利于分屑和断屑,这些问题的存在使得麻花钻头磨损较快,严重时容易影响零件加工表面和钻孔效率。因此,为了确保深加工的效率和精度,基于 PLC 的数控钻床控制器应运而生,其操作方便、灵活,使用范围广。

二、基于 PLC 的数控钻床控制器设计方案

(一)数控钻床结构及工作原理

钻床结构简单,加工精度较低,主要用钻头在工件上加工孔。在各类钻床中,摇臂钻床比较适用于单件或批量生产中带有多孔大型工件的孔加工,主要由工作台主轴、摇臂、底座、内/外立柱等部分组成。主轴箱安装在摇臂水平导轨上跟随摇臂绕立柱进行移动,摇臂可沿着立柱进行上下移动,以便可以加工不同高度的零件。在进行钻削加工时,工件不动,刀具移动,钻头边旋转、边切削、边纵向进给。

(二)数控钻床运动方式

1.主轴运动:钻床钻削时,主轴运动包括主轴旋转运动(主轴带着钻头的旋转运动)和主轴纵向进给(主轴的垂直运动)。2.辅助运动:主轴箱沿摇臂进行水平运动,摇臂沿外立柱进行垂直移动。

(三)方案设计

本文研究的数控钻床主要用于钢制环模深孔加工,其加工后成品如图 1 所示。

图 1 加工后的工件

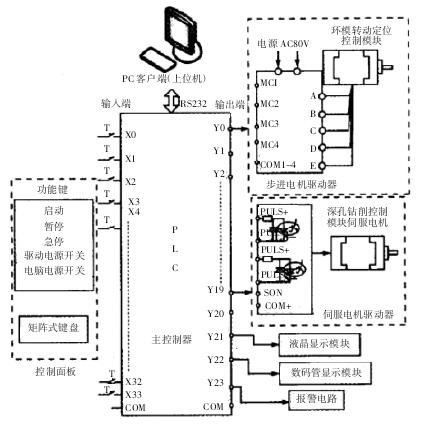

PLC 是一类以顺序控制为主、回路调节为辅的通用型自动控制装置,克服了传统继电器可靠性差、体积庞大等弊端,目前成为数控机床中实现顺序控制的首要选择。基于此,本文用 PLC设计数控钻床控制器系统,如图 2 所示。

图 2 基于 PLC 的数控钻床控制系统

控制系统由以下几个部分组成:PC 客户端(上位机)、控制面板、主控制器(PLC)、深孔钻削控制模块伺服电机、环模转动定位控制模块、液晶显示模块、数码管显示模块和报警电路等。其中,PC 客户端与 PLC 通过 RS232 进行通信,控制系统输入端主要用于接收控制面板信号,输出端信号对伺服电机和步进电机进行驱动。环模转动定位控制模块实现对深孔的定位,深孔钻削控制模块伺服电机模块实现对深孔的钻削。液晶显示模块用于显示钻孔速度、钻孔次数及钻孔深度,可对钻床加工中的钻孔参数进

行实时监控、显示及修改。

三、基于 PLC 的数控钻床控制器系统硬件设计

数控钻床控制器系统的核心部件是 PLC,由于它易于编程、具有良好的自我诊断功能和高可靠性,被广泛地运用于各种工业控制中。PLC 中的各个部件包括 CPU、I/0 和电源等均采用模块设计,同时,具有丰富的 I/0 接口,用户可以自己的实际需求自行组合。在本设计中,利用 PLC 主要实现的功能有开关量的逻辑控制(定时控制、顺序逻辑控制与组合逻辑控制)、钻床运动控制、钻床现场数据采集处理、位置控制(通过控制步进电机和伺服电机来控制钻机的钻削位置、方向、速度)。

(一)主控制器设计

控制器是数控钻床的重要组成部分,而 PLC 是控制器的核心部件。在众多 51 系列单片机中,STC 系列单片机对开发设备要求很低且开发时间较短,十分符合工业领域实际生产环境。

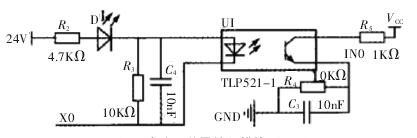

(二)直流开关量输入模块设计

PLC 采用严格的生产规模与先进的抗干扰技术,因此,高可靠性是基于 PLC 数控设备的关键性能。在通常情况下,不需要采取任何措施就能直接在工业环境中使用。虽然如此,但是当生产环境过于恶劣时,安装不当或受到强烈电磁干扰,就会导致运算错误或程序错误,从而产生错误输入和输出,在这种情况下就难以保障 PLC 正常运行。因此,在本设计中,为了提高基于 PLC 的数控钻床控制器的抗干扰性和可靠性,在输入电路中利用光电耦合器来增加抗干扰设计,如图 3 所示。

图 3 直流开关量输入模块原理图

其中,TLP521-1 为光电耦合器,其作用主要是输入信号与单片机隔开,同时对其信号进行滤波处理;在电路输入端,将操作面板上的开关信号转化为单片机正常运行的低电压信号,当开关闭合时,TLP521-1 的发光二极管发光、三极管导通,发送动作信号到相应继电器,并向输出端发送控制信号。

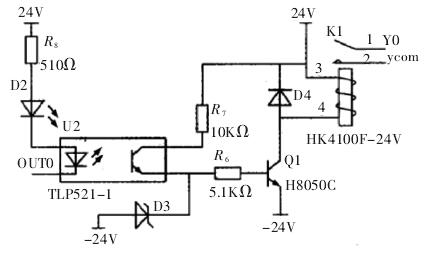

(三)继电器输出模块设计

继电器输出模块原理图如图 4 所示,主要作用是将单片机内部的低压信号转换成能为可以驱动外部输出设备的开关信号。

图 4 继电器输出模块原理图

在图中,继电器既是开关器件,也是隔离器件。其中,光电耦合器 TLP521-1 的作用是将输出信号与单片机隔开,实现 PLC 内外部信号的隔离。当开关量 OUT0 的输出为低电平时,TLP521-1使得晶体管 Q1 导通,继而使得继电器 K1 的线圈通电,继电器得电吸合,发光二极管 D2 发光。反之,当开关量 OUT0 输出高电平时,TLP521-1 使继电器 K1 触点断开,发光二极管 D2 熄灭。D4的作用主要是用于保护晶体管 Q1。当继电器断开时,由于继电器线圈电感的存在,因而储存有电能,这时晶体管 Q1 截止,在线圈两端形成感应电压,晶体管容易被击穿而遭到损坏,加入二极管可钳制住集电极电压,保护晶体管。继电器输出模块的负载回路无须分辨极性,既能驱动直流负载,也可以驱动交流负载,其承受过流与过压能力较强。外界电源及负载电源的大小由继电器

触点容量所决定。

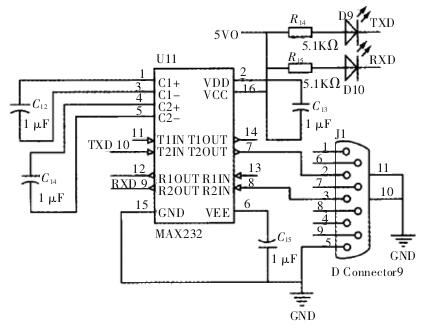

(四)串口通信模块设计

串口通信模块在 PLC 系统中占据了非常重要的作用。如图 5所示,在本设计中,采用 RS232 串口通信实现对 PLC 的编程及数据的交换功能。

图 5 串口通信模块原理图

其中,MAX232 是专门用于 RS232 标准串口中,进行单电源电平转换的芯片。这是由于单片机串口为 TTL 电平,而 PC 串口为 RS232 电平,在进行串口通信时,必须进行电平的转换。MAX232 芯片使用+5V 单电源供电。在串口通信过程中,利用单片机 STC12C5A60S2 的引脚 RXD 和 TXD 分别实现对信号的发送与接收。

四、基于 PLC 的数控钻床控制器系统软件设计

在本设计中采用 Keil u Vision4 单片机开发工具和 C 语言进行程序编写,主要实现以下三个模块功能:控制面板功能、定位控制功能及深孔钻削功能。在系统初始化后,选择钻孔类型,输入钻孔深度、扩孔深度、钻孔速度、钻孔个数等参数,步进电机带动环模进行转动、伺服电机控制钻头上下运动,在整个过程中,利用数码管显示钻孔深度、钻孔次数、钻孔速度等参数变化。

在电路焊接结束后,利用万用表对系统精确度进行验证。将单片机 STC12C5A60S2 的引脚 CLK 连接到示波器上,当示波器上显示正弦波波形时,则说明单片机处于正常工作状态。将引脚PWM 连接到示波器上,检测结果显示,单片机输出 PWM 波形正

常,达到预期设计效果。

五、结束语

本文基于 PLC 设计了一种能够对钻孔参数进行实时监控、显示及修改的数控钻床控制器,通过改变控制参数,可以实现对钻孔的定位和切削,克服了传统人工钻孔的弊端,使得钻孔定位和切削更加精确,且加工精度更高,加工成本较低,比较适合环

境比较恶劣的加工环境,具有广泛的应用前景。