时间:2021-5-14

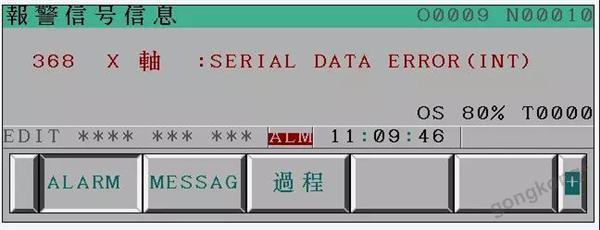

1、368报警 (串行数据错误)

上图中368报警以及相关编码器报警的原因有:

电机后面的编码器有问题,如果客户的加工环境很差,有时会有切削液或液压油浸入编码器中导致编码器故障。

编码器的反馈电缆有问题,电缆两侧的插头没有插好。由于机床在移动过程中,坦克链会带动反馈电缆一起动,这样就会造成反馈电缆被挤压或磨损而损坏,从而导致系统报警。尤其是偶然的编码器方面的报警,很大可能是反馈电缆磨损所致。

伺服放大器的控制侧电路板损坏。

解决方案:

把此电机上的编码器跟其他电机上的同型号编码器进行互换,如果互换后故障转移说明编码器本身已经损坏。

把伺服放大器跟其同型号的放大器互换,如果互换后故障转移说明放大器有故障。

更换编码器的反馈电缆,注意有的时候反馈电缆损坏后会造成编码器或放大器烧坏,所以最好先确认反馈电缆是否正常。

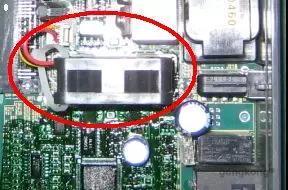

2、电源模块PSM控制板内风扇故障443,610

上图报警是电源模块控制板内风扇损坏导致的报警(使用αi电源模块时),报警时电源模块PSM的LED显示“2”,主轴放大器SPM的LED显示“59”。

拆下电源模块控制板后,风扇位置如下图所示:

3、主轴放大器SPM内冷风扇故障

此故障没有画面报警信息,但是有上图的“FAN”在闪烁,此现象表明主轴放大器SPM的内冷风扇出现了故障。

此故障没有画面报警信息,但是有上图的“FAN”在闪烁,此现象表明主轴放大器SPM的内冷风扇出现了故障。

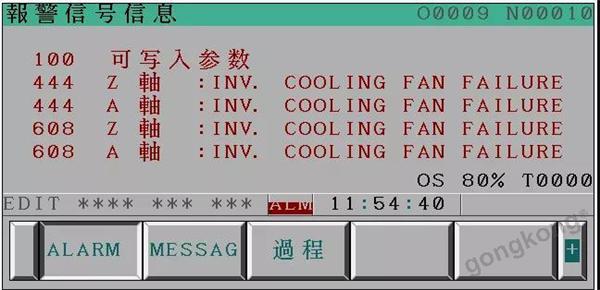

4、伺服放大器SVM内冷风扇报警 608,444

上图中的报警表示伺服放大器SVM的内冷风扇出现了故障(Z轴和A轴同时出现报警是因为Z轴和A轴是同一个放大器控制的)。上图中的报警出现时对应的伺服放大器上的LED显示“1”。

5、主轴放大器和伺服放大器的内冷风扇位置

上图中:

主轴放大器内冷风扇的安装位置;

伺服放大器内冷风扇的安装位置;

主轴放大器的型号A06B-6111-H XXX#H550(后面带#H***的都是主轴放大器);

伺服放大器的型号A06-6114-HXXX。

注:

不同型号的主轴放大器和伺服放大器对应的风扇的型号也不一样,请参考附录;

导致放大器侧风扇故障的原因主要是因为客户现场工作环境较差,致使风扇上粘有油污,使风扇转动时的阻力加大甚至粘住风扇叶片从而导致风扇线圈烧坏。所以在日常维护过程中要注意保持机床电气柜的密封和清洁。

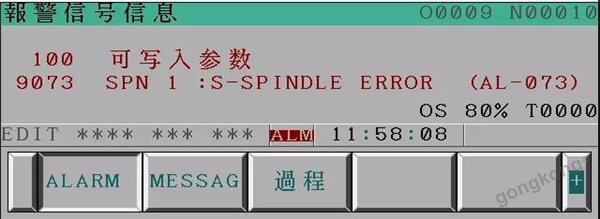

6、主轴传感器的报警 9073(串行主轴错误)

#9073报警时主轴放大器SPM 的LED显示“73”,是由于主轴电机的传感器信号不正常引起。引起报警的原因可能是主轴放大器、主轴电机传感器和传感器的反馈电缆3个方面的故障。

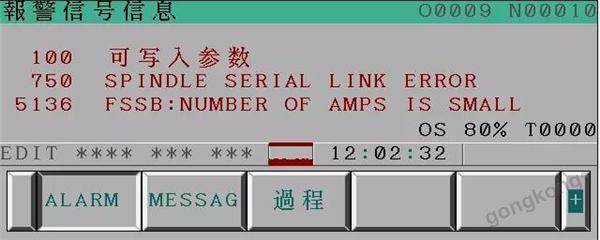

7、主轴和伺服的报警750,5136

如果开机出现以上报警。一般是电源模块、主轴放大器、伺服放大器的LED都无显示。请检查电源模块PSM的CX1A插头是否有200V输入,如果200V输入正常,更换电源模块PSM的控制板。

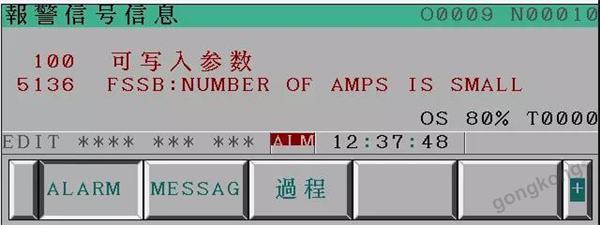

8、5136的报警(伺服放大器故障)

如果出现5136报警:

检查每个伺服放大器SVM的控制电源24V是否正常,LED是否有显示,如果LED没有显示而24V电源输入正常,判断伺服放大器有故障。

如果LED有显示,检查FSSB光缆接口COP10A和COP10B靠下的一个光口是否发光,如果不发光可以判断是放大器有故障。

检查连接伺服放大器和系统轴卡的FSSB光缆是否有故障。(检查的办法是用手电筒照光缆的一头,如果另一头的2个光口都有光发出确认光缆正常,否则不正常)。

确认参数是否有更改,恢复机床的原始参数。

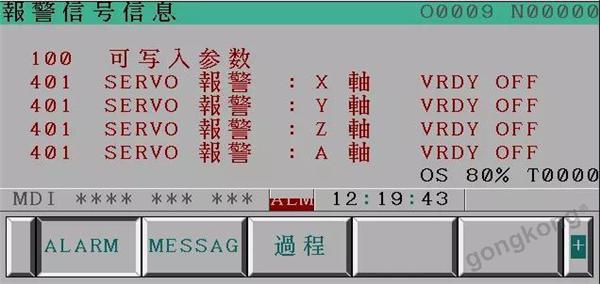

9、401的报警

如上图,如果所有轴都出现401报警,检查电源模块PSM的插头CX3(MCC控制信号)和CX4(外部急停*ESP)是否正常。请参考上面αi放大器连接中对CX3和CX4连接的详细定义。正常时CX4的2个接线点应该导通(也就是2个接线点都有24V电压)。如果CX3和CX4外部接线正常,检查电源模块PSM本身或主轴放大器和伺服放大器是否有故障。

如上图,如果所有轴都出现401报警,检查电源模块PSM的插头CX3(MCC控制信号)和CX4(外部急停*ESP)是否正常。请参考上面αi放大器连接中对CX3和CX4连接的详细定义。正常时CX4的2个接线点应该导通(也就是2个接线点都有24V电压)。如果CX3和CX4外部接线正常,检查电源模块PSM本身或主轴放大器和伺服放大器是否有故障。

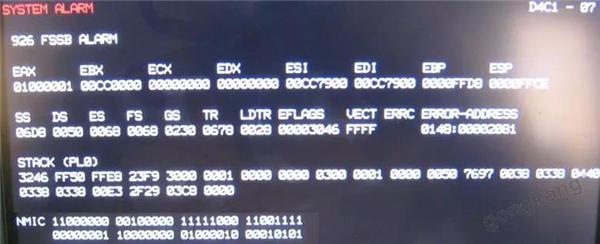

10、926的系统报警

926报警出现的原因:

系统轴卡可能有故障。

如果是机床运行过程中偶然出现,很可能是伺服放大器的控制电压24V瞬间降低所致。对于βi伺服放大器,因为伺服放大器的电源是通过外部24V稳压电源提供的,故需要检查机床正常工作时伺服放大器的24V电源是否正常,是否有与放大器共用24V电源的外部I/O信号短路而导致放大器的24V降低,可以给放大器单独接一个24V稳压电源测试。注意如果机床配有带抱闸的电机,电机的抱闸用24V不要跟放大器的24V共用一个电源。

伺服电机的编码器反馈电缆对地短路也可能会导致放大器的控制电压降低而引起此故障。

检查SDU单元(分离型的检测单元,使用光栅尺时用)的电源是否有瞬间降低的现象。

11、411报警

配置0I-TC系统车床,系05年1月份的系统。客户使用机床时,Z轴不动,只在自动方式下进给X轴,切一个外圆后结束。偶尔出现Z轴410报警,实际Z轴的确移动了一点。Z轴坐标值也有变化,可是并没有给Z轴指令。

报警原因:

电源单元和伺服放大器的DC连接片螺丝松动;

轴卡故障;

负载惯量设定不合适;

电机动力电缆接线松动;

伺服放大器故障;

如果Z轴是垂直轴,由于振动或者电气元器件的不稳定,瞬间出现EMG,这个时候Z轴要进行抱闸,但这里有个延时,动作上反应出来就是Z轴往下掉了。而由于EMG很快的就恢复了,从而造成系统判断Z轴静态超差,报410;

检查参数1828、1829是否设定太小了,如果是普通旋转刀架,在换刀的时候会对Z轴有小的冲击力,1829设定小的话,就容易出现410-AL,RESET后还可以恢复正常,还可以检查丝杠的安装是否存在问题;

可能是丝杆或导轨某处阻力大(没有油或有硬物等)造成跟随误差大造成,或者因为温度相差大,刚开机时温度低,机械间隙大,误差超出1829设定值了,但是运行一段时间温度高了,间隙小了, 又不出现报警。

解决方法:

检查电源单元和伺服放大器的DC连接片螺丝是否松动;

检查接地和轴卡;

检查Z轴的负载惯量比,参数PRM2021是否设得过小.可适当加大该值看看;

检查Z轴伺服电机的动力电缆是否有松动;

换Z轴伺服放大器;

检查屏幕上是不是有EMG闪过?放大器LED又是如何变化的?把ESP有关回路短接;

检查参数1828、1829设定。

12、950,971报警

950 报警(PMC系统报警SB7)

[971NMI OCCURRED IN SLC 使用PMC-SA1]

如果检测到PMC错误,就发生此报警。可能的原因包括I/O Link 通讯错误和PMC 控制电路出故障。

若画面上显示“PC050”, 则可能是I/O Link出现了通讯错误:

PC050 I/O LINK(CHx) aa:bb-aa:bb or PC050 I/O LINK CHx aabb-aabb:aabb

CHx 为通道号。aa 和bb 显示了内部错误代码。

若发生此报警,可能的原因如下:

使用I/O 单元时,分配了I/O 单元的地址,但是该I/O 单元没有连接;

电缆没有连接好;

I/O 设备(I/O 单元,Power Mate 等)失效;

I/O Link 连接中的I/O板的24V电源没有或瞬间降低,检查I/O板用的24V电源是否正常;

如果外部I/O点出现对地短路也会把I/O板的24V电压拉低造成此故障,检查是否有外部I/O偶然对地短路;

系统主板故障。

13、报警代码12

主电路的直流部分(DC Link)电流过大。

在SPM-2.2i---11i中,主电路的电源模块(IPM)检测出异常,电流过大或过载。

在SPM-2.2i---11i中显示本报警时,请对报警代码09的相应内容也进行确认;

控制印刷板安装问题;

请切实安装控制印刷板(控制印刷板与功率板的连接器偏离时,有可能会发出本报警);

刚给出主轴旋转指令后发生报警时;

·电机动力线故障,请确认电机动力线之间有无短路,接地故障,必要时更换动力线;

·电机绝缘故障,电机接地故障时,请更换电机;

·电机固有参数没有正确设定;

·SPM故障,可能是功率元件(IGBT、IPM)损坏,请更换SPM;

主轴旋转过程中发生报警时;

·功率元件损坏;

可能是功率元件(IGBT,IPM)损坏,请更换SPM

不满足放大器的设定条件,或散热装置部分灰尘堆积冷却不充分时,功率元件有可能损坏.关于设置条件,请参阅放大器规格说明书

如果放大器背面的散热装置部分灰尘较多时,请采用吹风方式进行清洁,要对结构进行研究,以使散热装置部分不会直接接触切削油等

·电机固有参数没有正确设定;

·速度传感器信号的异常(主轴负荷较大);

请确认主轴传感器的信号波形,如有异常,请进行调整,或更换检测部分。

0i-MC

主轴单元 9012-AL

从SPM单元侧拆下动力线测量绝缘阻值为500M左右(用兆欧表500V档)正常;

试运行程序出现9012-AL,关机再启动在MDI旋转主轴立刻出现9012-AL,更换SPM单元后,试运行一小时左右正常。

18I-MB

转动刀具轴出现9012报警,放大器12报警

用万用表测动力线没有问题,检查参数正常;

在未换SPM之前,执行M3S1,SPM能正常吸合,持续不会出现9012报警,换新的SPM,上电ALM还是一样,执行M3S1也能正常;

拆除旧电机,安装新的电机,执行M3S600指令,没有报警出现。更换元件:A06B-1408-B153。现系统正常,机床正常。

0IMC,配SVSP---A06B-6134-H303#A,三个伺服轴可正常动作,但在刚给出主轴转动指令后而主轴还没转动时即出现9012报警,

报警原因: 报警和放大器,主轴电机,动力线,反馈线都有关系的.首先在脱开主轴动力线后,给主轴0转速指令,放大器00状态应该说明驱动没有问题. 如果动力线相相间短路,给主轴转速指令后,也会出现AL-12. 检查原因是动力线的绝缘受热融化,动力线磨破了,导致相间短路。

解决方法: 由于外部环境影响,电缆长时间被腐蚀炭化, 导致相间短路。

14、报警代码27

α位置编码器的信号断线

电机励磁关闭时发生此报警时

·参数设定有误,参照65280确认传感器的设定参数

·电缆断线,反馈电缆连接不正确时,请更换电缆

·SPM故障,请更换SPM或SPM控制印刷电路板

触动电缆时发生报警时

·连接器接触不良或电缆断线

·可能是导线断线,请更换电缆.有切削油浸入连接器部分时,请进行清洗.

电机旋转时发生报警时

·传感器与SPM之间的电缆屏蔽处理故障

参照65282连接的要求,实施电缆的屏蔽.

·与伺服电机的动力线绑扎到了一起

如果从传感器到SPM之间电缆与伺服电机动力线绑扎到了一起,请分别绑扎.

0I-TC, SPM型号为:A06B-6111-H022#H550,出现9027-AL.

同时更换了SPM单元侧板(A20B-2100-0800)和主轴位置编码器(A860-0309-T302)后报警消除.

几次故障出现都是在早上一开机的时候,检查SPM单元的侧板和电缆的问题.

使用了3个月又出现9027-AL,用户自己更换主轴位置编码器,发现内部有元件烧坏,换上新的位置编码器后使用了8小时又出现9027-AL, 更换电缆后正常.

主轴在工作一段时间后出现9027#

oi-mate-tc

现场开机空转S2500,大约在 20分钟后出现9027报警,打开电器柜发现位置编码器反馈线有磨损的痕迹,怀疑是装配时过于紧造成的,更换反馈线后,开机运转2个多小时无故障。第二天观察半天后,第二天早上,用户电话说又出现9027,来现场发现在电器柜打开的情况下主轴工作2个小时以上都不报警,但是关上门后,工作半小时就报警。怀疑温度原因引起侧板故障。更换侧板后,关上门运转2小时无报警。 结果:现在机床一切正常!

更换元件:A06B-6078-K814,A06B-6134-K601

报警原因: 可能编码器烧坏了,可能原因外部电缆短路,或者主轴板上潮湿,有油污等脏东西,或者编码器进油.

解决方法: 测量从JYA3到主轴位置编码器的电缆连接是否正常,电缆线有没有破损,检查有没有破皮的地方,电缆弯折的时候才能测量到短路现象,最好把电缆拆出来看看. 插头会不会有问题(虚接或绝缘不良),有没有相互短路.

0i Mate-TC

主轴电机 G92无法执行

到现场发现厂家没有使用FANUC的主轴位置编码器和反馈电缆。

检查参数发现也没有使用外部α位置编码器,将Pr4002#1设1,#0设0后,出现9027-AL,依照图纸测量反馈电缆发现有断线,打开与编码器的连接插头,发现有一根线断开,重新焊好后可以正常使用了。

结果:系统正常。

CNC构成:

(1)A20B-8200-0396.0361

(2)A20B-3900-0163

伺服单元:A06B-6134-H202#A