摘 要:本文通过对两台 FANUC 数控机床进行改造,与 ABB 机器人组成数控加工的生产线。生产线中由 PLC 控制机器人在导轨上来回运动于两台数控机床之间上下料,并把加工好的工件进行码垛。实现了工件自动装卸与加工成品码垛摆放,提高了数控加工产品的精度与效率。

关键词:工业机器人编程;PLC 编程;数控机床生产线

随着制造业的不断发展,制造业中引入了机器人技术,使得产品质量在精度与稳定性上都有了很大的提高,也大大缓解了对大量熟练工人需求缺口。为企业提高了生产效率,节省了人工成本与加工成本,也提高了企业的竞争力。本文以如何构建数控机床加工与机器人组成的智能生产线为例,论述生产线的组建与在生产中的应用方面作出初步的探讨与研究。

1、 生产线的组成与布局

本文所述的生产线由两台 FANUC 数控车床、ABB 机器人、机器人导轨、放料台、PLC 设备组成。两台数控车床并排排列,机床 #1 旁边放在上料台,机床 #2 旁边放置下料台,两台机床前面放置机器人导轨,机器人放置在工作台上。

2 、生产线工作原理

首先 PLC 控制机器人在导轨上回零点,然后去取料等待点,等待放料台的物料到达位置信号后,机器人到达取料点,机器人取料,取料后等待数控机床 #1 自动开启机床门,张开机床液压卡盘,机器人放料进入卡盘,卡盘自动夹紧,机器人松开物料并撤出机床范围,机床门关闭,机床启动自动加工,机器人等待自动加工完成,机床加工完成后机床门自动打开,机器人进入机床里面夹住半成品工件,机床卡盘松开,机器人带着物料撤出机床范围,PLC 控制机器人运行到机床 #2 放料处,等待 2 号机床打开机床门,重复以上 1 号机床的所实施的动作,最后把加工完成的工件通过码垛方式摆放好工件。

3、 数控车床改造

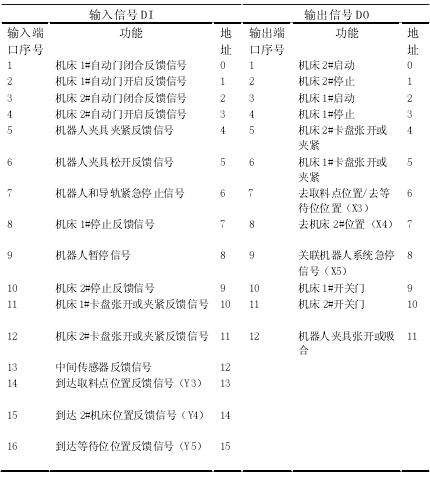

本例中数控车床没有液压控制开关门装置,需要加装液压置,控制机床的门开关功能。由于机床要与机器人进行通信,需要从机器人的 I/O 板接口接线到机床系统以控制机床的门的开关、夹具的松紧、机床的启动、机床的停止等功能。要对机床进行接线改造,具体的接线参考表 1 所示。

4、 PLC 控制机器人在导轨上运行

由于两台数控机床尺寸较大,机器人在固定位置难以服务于两台机床的上下料,需要添加导轨,通过 PLC 控制机器人在导轨上运行,以达到服务于两台机床的目的。

表 1 机器人输入信号 DI 与输出信号 DO 与地址分布

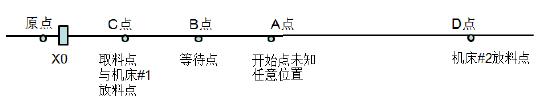

如图 1 所示,PLC 控制机器人运动,开始时候,位机器人在任意位置 A 点,首先控制机器人返回导轨原点,接着机器去到取料等待点位置等待取料,物料准备好后,发出信号,机器人去到取料点进行取料并等待机床 #1 打开机床门放料进入机床,放

好物料后等待机床 #1 加工完成,机器人取出机床半成品,去到D 点机床 2# 放料点,完成一个加工周期。

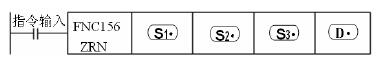

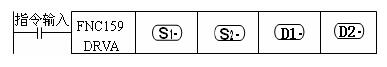

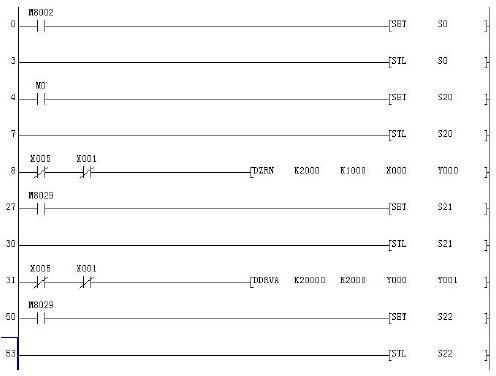

编辑以上动作的 PLC 控制程序,需要用到 FX1N 系列 PLC编程,使用 FX1N 的简易定位控制指令来实现。本文用到简易定位控制指令中的原点回归 FNC156 (ZRN)、绝对位置控制FNC158(DRVA)两种。

图 1 PLC 控制机器人运动的位置图

4.1 原点回归指令 ZRN。当可编程控制器断电时会消失,因此上电时和初始运行时,必须执行原点回归,将机械动作的原点位置的数据事先写入。

① S1 : 指定原点回归开始的速度。② S2 :爬行速度。③S3 :指定近点信号输入。④ D:指定有脉冲输出的 Y 编号(仅限于 Y000 或 Y001)。

4.2 绝对位置控制指令 DRVA 。以绝对驱动方式执行单速位置控制的指令。

① S1:输出脉冲数。② S2:输出脉冲频率。③D1 :脉冲输出地址,指令仅能用于 Y000、Y001。④D2 :旋转方向信号输出地址。

根据以上分析与指令应用,PLC 控制程序编写(截取部分程序)如图 2:程序中 X005 是机器人急停按钮,X001 为导轨急停按钮。第 8 行为返回零点,第 31 行为去取料等待点。

图 2 PLC 控制机器人导轨运行程序

5 、机器人编程

5.1 DI 与 DO 信号设置

为了后面程序的编辑,首先要设置好 I/O 通信。本例使用的机器人自带 ABB 标准 I/O 板 DSQC652,有 16 个数字信号输出接口与 16 个数字信号输入接口。具体接线参考机器人输入信号 DI 与输出信号 DO 与地址分布表 1,其中输入信号端口 14、15、16 接入到 PLC 的输出端口,输出端口 7 接入到 PLC 的输入端口,以控制机器人在导轨上的运行。在示教器上设置输入输出信号时候,可根据表 1 所示接好的线设置从 DI1-DI16 的输入信号与 DO1-DO12 的输出信号。

5.2 程序编写

为了便于对程序的管理与调试,可把程序分成几个例行程序。分别为主程序,夹取物料程序,物料装夹到机床程序,机床运行加工程序,工件放置程序,中断程序。其中中断程序主要用来应对紧急情况的处理,一旦出现程序错误或者信号异常情况,机器人马上跳转到中断程序里,作出相应的紧急处理,以确保生产的安全。

5.3 机器人坐标点选取

上料台与下料台的物料与产品成品都需要规则排列。上料时候机器人可分别对各物料的位置进行定位抓取,也可以通过码垛编程方式进行定位抓取。完成加工后也可以以同样方式进行放置成品。机器人工作时候需要找到合适的坐标点,坐标点选取直接影响到上料的精确度与产品加工的精度,同时也要避免机器人与机床的碰撞。

通过上述步骤,在示教器把程序编辑完成后,要先运行调试,检测程序运行情况,是否达到预期效果,调试完后方可以投入到真正的加工生产中去。

结束语

本文以如何构建数控机床加工与机器人组成的生产线为例,探讨生产线的组建与在生产中机器人编程的技巧。实现了数控加工智能化,使得数控加工变得简单而不再劳累。提高了数控加工的安全性与产品的质量,也提高了生产效率,降低了加工成本。